Технология производства сварных конструкций включает как необходимый элемент дефектоскопию сварного шва и зоны термического влияния. По существующим техническим нормам отдельные малоответственные соединения проходят выборочную аттестацию, а ответственные сварные соединения подлежат 100 %-ной аттестации на дефектность. При этом обязательная дефектоскопия приводит к существенному удорожанию производства сварных конструкций, а ее отсутствие повышает экономические риски эксплуатации таких конструкций. На практике обычно идут по первому пути, однако в процессе эксплуатации более 60 % сварных конструкций выходят из строя из-за потери эксплуатационных свойств именно в зоне сварного соединения. Такова на сегодняшний день статистика. Можно ли как-то исправить существующую ситуацию? Ответ на этот вопрос и является целью данной статьи.

Технология производства сварных конструкций включает как необходимый элемент дефектоскопию сварного шва и зоны термического влияния. По существующим техническим нормам отдельные малоответственные соединения проходят выборочную аттестацию, а ответственные сварные соединения подлежат 100 %-ной аттестации на дефектность. При этом обязательная дефектоскопия приводит к существенному удорожанию производства сварных конструкций, а ее отсутствие повышает экономические риски эксплуатации таких конструкций. На практике обычно идут по первому пути, однако в процессе эксплуатации более 60 % сварных конструкций выходят из строя из-за потери эксплуатационных свойств именно в зоне сварного соединения. Такова на сегодняшний день статистика. Можно ли как-то исправить существующую ситуацию? Ответ на этот вопрос и является целью данной статьи.

По виду энергии, вводимой в свариваемый материал, все способы сварки условно делят на три большие группы: термические, механические и термомеханические. В данной статье рассмотрена первая из них. Группа термических сварочных технологий – самая большая, включающая более 40 способов сварки, многие из которых получили широчайшее распространение. Все термические способы объединяет то, что в формировании сварного шва доля тепловой энергии составляет порядка 95 % всей расходуемой энергии.

Это обстоятельство позволяет построить математическую модель, адекватно описывающую реальные технологические процессы, и заменить ряд натурных экспериментов компьютерными. При этом математическая модель строится на решении именно тепловой задачи, но с максимально полным учетом теплофизических свойств и геометрии свариваемых материалов, а также всех технологических особенностей. Влияние остальных компонентов процесса учитывается через математические зависимости и введение поправочных коэффициентов. Для решения задач газотермической обработки материалов (сварки, наплавки, резки) существует много всевозможных математических моделей. Воспользуемся наиболее общей моделью, построенной на основе пространственных уравнений баланса. В рассматриваемой формулировке задачи тепло- и массопереноса несложно разделить и решать каждую самостоятельно.

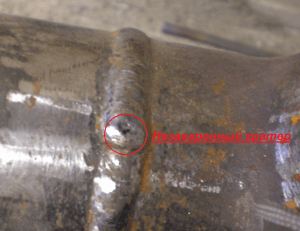

Одной из причин возникновения дефектов в сварном соединении является то, что в процессе нагрева сварочная ванна может разогреваться до температур, превышающих точку кипения одного или нескольких компонентов, входящих в ее состав. Выкипание (испарение) легкоплавкой фазы, примеси или основного металла во внутреннем объеме сварочной ванны приводит к образованию дефектов сварного шва.

На стадии I разогрев сварочной ванны приводит к образованию газовой фазы в области наивысшей тепловой концентрации. Давление в газовом облаке значительно выше, чем в расплаве, газ стремится вырваться на свободную поверхность. Расчетным путем установлено, что локализованных объемов с испарившимся металлом по сечению сварочной ванны может быть много. При перемещении источника нагрева и понижении температуры происходит частичный выход газовой фазы из сварочной ванны, а также ее конденсация (стадия II). В это время давление в газовом пузыре выравнивается относительно давления жидкой фазы. Однако процесс дегазации может не успеть завершиться до момента кристаллизации ванны, что вызывает образование пор в металле шва (стадия III).

Одним из условий получения бездефектных соединений в ответственных узлах сварных ограждений является выбор таких технологических режимов (тока, напряжения, скорости движения электрода и др.), при которых отсутствуют зоны сильного перегрева металла и его испарения. Соблюдение таких параметров как ширина шва, глубина проплавления, ширина зоны термического влияния также регулируется выбором соответствующих режимов тепловложения.